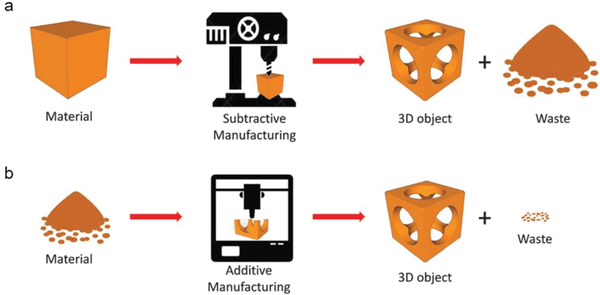

La fabricación aditiva (o Additive Manufacturing, AM) es un proceso de producción en el que los objetos tridimensionales se crean mediante la adición secuencial de capas de material, a diferencia de los métodos sustractivos que recortan material de un bloque inicial

Definición normada

La norma UNE-EN ISO ASTM 52900:2022 define el término de fabricación aditiva (FA) como el proceso de unión de materiales para fabricar piezas u objetos a partir de datos de modelos 3D, generalmente capa a capa, a diferencia de los métodos de fabricación mediante eliminación de material y de conformado.

La fabricación aditiva también es conocida como Impresión 3D, este término se utiliza a menudo en un contexto no técnico y se asocia normalmente con máquinas utilizadas para fines no industriales.

La fabricación aditiva, está presente en una amplia variedad de sectores, gracias a su flexibilidad, su capacidad para reducir los costes y tiempos de producción, ya que, frente a técnicas tradicionales de fabricación, resulta una tecnología que tiene un menor impacto ecológico, algo sin duda a tener en cuenta en los tiempos que corren.

Las tecnologías de impresión 3D están en constante evolución y desarrollo, cada día son más accesibles y más empresas deciden apostar por ellas. Tomando en cuenta, además, que forman parte de la llamada industria 4.0, y que, combinada con tecnologías como la inteligencia artificial, el big data o el Internet of The Things (IoT) forma parte de una serie de técnicas avanzadas que ya están cambiando la producción y las cadenas de suministro en diferentes industrias.

Cronología de la fabricación aditiva

- 1981 – Primer sistema de impresión por capas: Hideo Kodama desarrolla un método de prototipado rápido con resina fotosensible y luz UV en Japón.

- 1984 – Invención de la estereolitografía (SLA): Chuck Hull patenta la tecnología SLA y el formato STL, y funda la empresa 3D Systems.

- 1989 – Nacimiento del FDM (Fused Deposition Modeling): Scott Crump crea el proceso FDM y funda Stratasys, iniciando la era de las impresoras de filamento.

- 1999 – Primera aplicación médica real: Se fabrica una vejiga humana funcional usando impresión 3D con células vivas (Wake Forest Institute).

- 2005 – Inicio del movimiento open source (RepRap): Adrian Bowyer lanza RepRap, la primera impresora autoreplicante y libre, abriendo la puerta a usuarios domésticos.

- 2009 – Expiran las patentes de FDM: Se dispara el desarrollo de impresoras accesibles como MakerBot, expandiendo la adopción global.

- 2014 – Primer automóvil impreso en 3D: Se construye el Strati, un coche funcional fabricado casi completamente con impresión 3D.

- 2021 – Primer ojo prostético impreso en 3D: Implante exitoso en Londres de un ojo completamente producido con fabricación aditiva.

- 2024 – Mayor impresora 3D del mundo: La Universidad de Maine presenta la Factory of the Future 1.0, capaz de imprimir estructuras de hasta 29 metros.

Proceso de fabricación aditiva

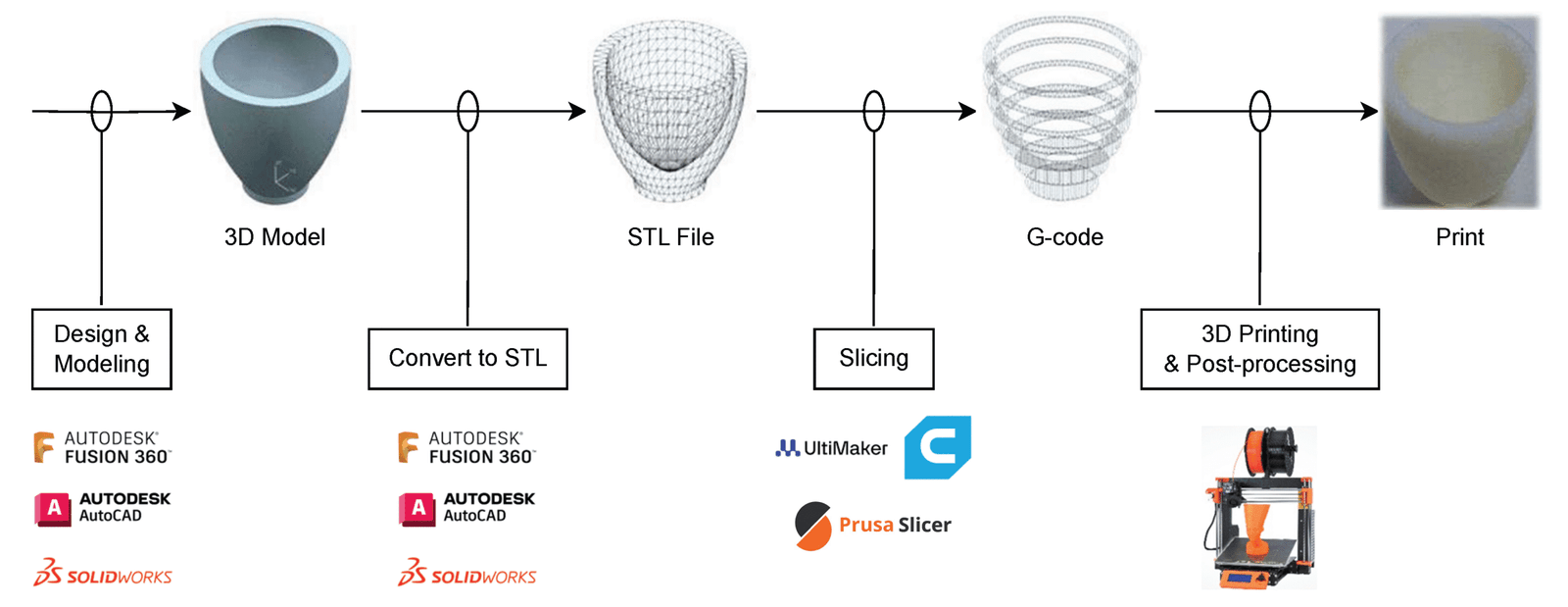

Cada paso en el flujo de trabajo de la fabricación aditiva es vital para garantizar que el producto final cumpla con las especificaciones y los estándares de calidad deseados:

- Diseño y modelado 3D (CAD)

- Creación del modelo digital usando software CAD.

- Permite diseños complejos imposibles con métodos tradicionales.

- Se consideran: material, orientación de impresión, tamaño del objeto y tecnología elegida (FDM, SLA, SLS).

- Se aplican estrategias de optimización como vaciado y optimización topológica.

- Conversión a STL

- El modelo se exporta al formato STL, dividiendo su superficie en triángulos.

- El archivo STL debe estar cerrado (sin huecos) y correctamente orientado.

- Esta conversión es crucial para que las impresoras 3D comprendan el modelo.

- Rebanado (slicing)

- El software “slicer” convierte el archivo STL en instrucciones (código G).

- Se define la altura de capa, densidad de relleno y estructuras de soporte.

- Permite optimizar según el material y la impresora utilizada.

- Incluye herramientas de simulación para prevenir errores antes de imprimir.

- Preparación, impresión y posprocesamiento

- Preparación de la impresora:

- Se carga el material (filamento, resina, polvo metálico, etc.).

- Se nivelan las superficies de impresión (automática o manualmente).

- Se configuran parámetros como temperatura del extrusor, cama o cámara cerrada.

- Proceso de impresión:

- La máquina deposita material capa por capa siguiendo el archivo G-code generado por el slicer.

- Dependiendo de la tecnología, el material se solidifica por enfriamiento (FDM), curado UV (SLA) o sinterizado láser (SLS, DMLS).

- Durante la impresión, se controlan variables como velocidad, retracción y ventilación para asegurar la calidad dimensional.

- Posprocesado:

- Se retiran estructuras de soporte o residuos de polvo.

- Se aplica limpieza (alcohol isopropílico en SLA, chorro de aire o cepillado en SLS).

- Opcionalmente se realizan acabados como lijado, pulido, curado adicional, pintura, mecanizado o tratamientos térmicos para mejorar resistencia o estética.

- Preparación de la impresora:

Principales tecnologías de fabricación aditiva

| Tecnología AM | Ventajas | Limitaciones | Materiales Comunes |

|---|---|---|---|

| FDM (Modelado por Deposición Fundida) | Bajo costo Rápida ejecución Bajo mantenimiento | Requiere altas temperaturas Requiere soportes Limitaciones para ciertas geometrías | PLA ABS PETG |

| VP (Procesamiento por Fotopolimerización en Cura) | Detalles y acabados excepcionales Ideal para detalles intrincados | Volumen de construcción limitado Deformaciones y contracciones Toxicidad y preocupaciones ambientales | Resinas fotocurables Ceras Cerámicas |

| MJ (Modelado por Inyección de Material) | Alta resolución y detalles Impresión multicomponente y multimaterial Amplia variedad de materiales | Altos costos Volumen de construcción restringido Baja velocidad de impresión | Fotopolímeros Polímeros termoplásticos Polvos metálicos |

| BJ (Inyección de Agente Aglutinante) | Impresión a todo color Diversidad de materiales | Piezas de baja densidad Proceso manual intensivo Post-procesado complejo | PVP PVA PAA |

| SLS (Sinterizado Selectivo por Láser) | No requiere soportes Productos isotrópicos Geometrías complejas | Porosidad, contracciones e impurezas Baja calidad superficial Requiere post-procesado para apariencia final | Plásticos Compuestos Cerámicas |

| SLM (Fusión Selectiva por Láser) | No requiere aglutinante A menudo más rápido que el SLS Alta reciclabilidad del polvo | Altos costos Menor flexibilidad de materiales Necesidad de gases inertes y estructuras de soporte | Aleaciones de titanio Aceros inoxidables Aleaciones de aluminio |

| DMLS (Sinterizado Directo de Metal por Láser) | No requiere soportes Diversidad de aleaciones metálicas Alta reciclabilidad del polvo | Altos costos Alta porosidad Volumen de construcción limitado | Aceros inoxidables Aluminio Titanio |

| EBM (Fusión por Haz de Electrones) | Excelentes propiedades mecánicas Procesamiento de metales reactivos Proceso rápido y eficiente | Altos costos del equipo Post-procesamiento adicional Selección limitada de materiales | Aleaciones de titanio Superaleaciones a base de níquel Aleaciones cobalto-cromo |

| MJF (Fusión Multi Jet) | Alta velocidad y eficiencia Menor post-procesado Colores múltiples Alta ductilidad | Limitaciones de materiales Casos de uso específicos | Poliamidas Poliuretanos termoplásticos Polipropileno |

| DED (Deposición Directa de Energía) | Minimiza el desperdicio Reparación y modificación de piezas Eficiencia en componentes grandes | Requiere post-procesado para acabado superficial Baja precisión | Acero inoxidable Aleaciones de titanio Aleaciones a base de níquel |

| CFR (Fabricación con Fibra de Carbono Reforzada) | Alta resistencia y ligereza Orientación personalizable de las fibras | Altos costos Compatibilidad limitada de materiales | Nylon + Fibra de carbono PEEK + Fibra de carbono ABS + Fibra de carbono |

| LOM (Modelado por Laminado de Hojas) | Rentabilidad y alta velocidad Amigable con el medio ambiente Creación de piezas de gran tamaño | Baja precisión dimensional y resistencia Post-procesado para acabado superficial Rango limitado para materiales compuestos | Papel Láminas metálicas Plásticos |

7 técnicas establecidas para la FA, según norma ISO/ASTM 52900

| Técnica (categoría ISO/ASTM) | Materiales | Resolución típica | Ventajas principales | Limitaciones / desventajas |

|---|---|---|---|---|

| Binder Jetting – BJT | Polvos (arena, metal) | ~50–400 µm | Bajo costo, impresión rápida, sin soportes, colorido, grandes dimensiones | Baja resistencia, requiere posprocesado, riesgo respiratorio por polvo |

| Directed Energy Deposition – DED | Metales, nylon | ~250–500 µm | Rápido, permite materiales compuestos, reparación de piezas | Costoso, lento, baja resolución, necesita mecanizado |

| Material Extrusion – MEX (FDM / FFF) | Termoplásticos, cerámicas, bioinks | ~100–200 µm | Económico, accesible, modelos multicolores, diseño open‑source | Lentitud, anisotropía, menor resolución, esfuerzo de cizallamiento en células |

| Material Jetting – MJT (MJ / DOD) | Fotopolímeros, bioinks | ~20–100 µm | Alta resolución, buena viabilidad celular | Lento, desperdicio de material |

| Powder Bed Fusion – PBF (SLS / DMLS / SLM / EBM) | Termoplásticos, metales, cerámicas | ~100–200 µm | Rápido, sólido, sin solventes, alta precisión | Más caro, resolución media, requiere posprocesado |

| Sheet Lamination – SHL | Papel, cerámica, metal | ~1 mm | Bajo costo, no necesita soportes, materiales compuestos | Lento, mucho desperdicio, riesgo de delaminación |

| Vat photopolymerization – VPP (SLA / DLP) | Fotopolímero, resina | ~1.2–200 µm | Muy alta resolución, curado preciso, sin boquillas | Toxicidad del material, selección limitada, posible daño al ADN por UV |

Desarrollo de tendencias de fabricación aditiva

- Bioimpresión 3D para crear tejidos y órganos complejos con biotintas y estructuras vascularizadas.

- Impresión 3D de alimentos que permite nutrición personalizada y diseños innovadores, aunque con retos en materiales, velocidad y aceptación.

- Impresión 3D a gran escala para construir viviendas y piezas industriales, con desafíos en refuerzo, normativas y sostenibilidad.

- Impresión 4D con materiales inteligentes que cambian de forma ante estímulos, útil en medicina, aeroespacial y textiles.

- Fabricación Aditiva basada en IA para optimizar procesos, predecir fallos y mejorar calidad en tiempo real.

- Innovaciones en materiales y posprocesado con impresión multimaterial, procesos híbridos y acabados automatizados.

- Normalización y regulación para garantizar calidad, seguridad y aceptación industrial.

- Economía circular y sostenibilidad mediante reciclaje, reducción de desperdicio y producción bajo demanda.

Conclusiones

La fabricación aditiva no solo representa un cambio en la forma de producir, sino en la manera de concebir el diseño y la innovación. Al eliminar muchas de las limitaciones de los procesos tradicionales, abre la puerta a soluciones personalizadas, producción más ágil y un aprovechamiento más eficiente de los recursos. Su avance constante en materiales, precisión y velocidad augura un papel cada vez más relevante en sectores estratégicos como la ingeniería, la medicina y la industria aeroespacial. Adoptar esta tecnología no es simplemente seguir una tendencia, sino anticiparse al futuro de la manufactura.